Desde Gaceta Audio queremos mostraros en primer plano el interesante proceso de elaboración de un audífono de última generación. Para ilustrarlo, hemos visitado el laboratorio de producción de uno de nuestros clientes.

Este reportaje se realizó en las instalaciones del Grupo GN en Madrid, a quienes damos las gracias por todas las facilidades prestadas.

Fotografías: Antonio D. Torreadrado

Proceso de fabricación

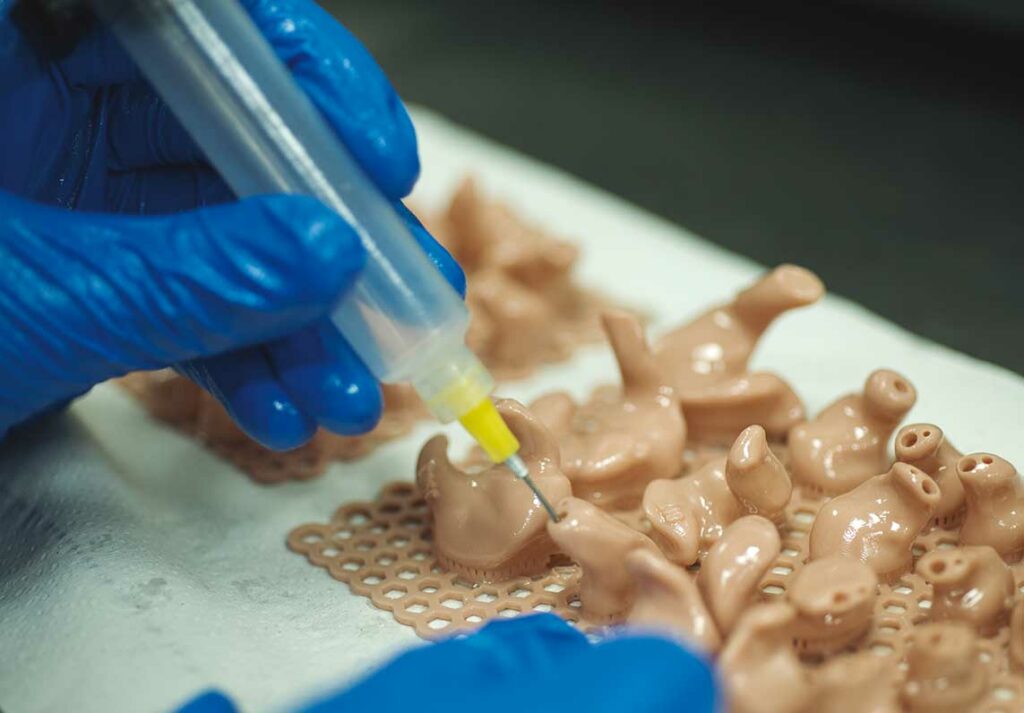

La fabricación de un audífono es un proceso personalizado que requiere técnicos expertos y mucha precisión, dado que los componentes son de tamaño muy reducido. Es una auténtica obra de artesanía en la que se impone la minuciosidad y el cuidado de cada detalle.

En la elaboración de una prótesis auditiva pueden identificarse más de diez procesos, todos igual de importantes, que van desde la recepción del pedido hasta su posterior envío al cliente una vez se ha terminado.

Actualmente, las impresiones pueden recibirse de forma digital a través de Otocloud utilizando la tecnología del dispositivo Otoscan, aunque la gran mayoría sigue llegando físicamente por mensajería.

En este último caso, se han de convertir a un fichero digital para realizar el diseño y fabricación de la carcasa o molde con un sistema 3D.Posteriormente, los técnicos ensamblarán la electrónica en la carcasa, finalizando así la completa personalización del audífono.

01. Fabricación 3D con la última tecnología LED del mercado.

02. Limpieza y curado final del material empleado para la fabricación de audífonos.

03. Extracción de la plataforma una vez terminada la fabricación 3D.

04. Centrifugado para la eliminación del material sobrante.

05. Curado mediante luz UV, imprescindible en este tipo de materiales.

La fabricación de siliconas blandas como los moldes biopor, han de realizarse de forma manual.Después de fabricar una carcasa exterior se rellena con el material deseado hasta verificar que hay excedente por las salidas, evitándose así la producción de burbujas en su interiorUna vez curado el material se procederá a retirar dicha carcasa obteniéndose de esta manera el molde blando en bruto, que necesitará una posterior actuación por parte del técnico para dejarlo cosméticamente terminado.

01. Las actuales resinas permiten fabricar carcasas de diferentes colores.

02. Micro-molde Hollow Cavity completamente invisible.

03. Micro-moldes

con soporte basal.

01. Ensamblaje de componentes electrónicos.

02. Ubicación de los componentes electrónicos.

03. Líneas de fabricación y reparación de intracanales.

04. Relleno de material para una correcta adaptación del filtro de cera.

01. Última tecnología BTE de carga por inducción.

02. Soldadura de un cable en un nodo del híbrido.

03. Colocación de un porta-pilas en un retro auricular o BTE.

04. Face Plate con los componentes aislados y preparados para su ensamblaje final.

Logística y distribución

El almacén es el punto inicial y final en el proceso de fabricación de un audífono. Es donde se realiza la apertura de los paquetes recibidos y su expedición correspondiente al destino final una vez terminado.

Está dotado de un sistema logístico informatizado e inalámbrico que permite ubicar y localizar todos los artículos de una manera rápida y segura.

Para el profesional audioprotesista resulta de gran utilidad conocer todos estos meticulosos y tecnológicamente avanzados procesos en la fabricación de la prótesis auditiva que va a adaptar a su paciente, porque le ayudará a asesorarle mejor y a ofrecerle la solución auditiva más adecuada a sus necesidades y circunstancias.